Produktionsanlagen für Brennstoffzellen

Die Entwicklung von Produktionsanlagen für Membran-Elektrodeneinheiten in Brennstoffzellensystemen

Oktober 2008 - Thomas Kolbusch

Brennstoffzellen haben in den letzten Jahren eine wechselhafte Entwicklung hinter sich. Einst als Systeme der Wahl für den Automobilbereich gesehen, jedoch dort durch die zahlreichen Probleme des Gesamtsystems und die hohen Kosten ins Hintertreffen gegenüber Hybridkonzepten geraten, scheinen sich die ersten Systeme jetzt in der mobilen Stromversorgung, wie APU´s und Laptopstromversorgung zu etablieren. Hier sind die Stichworte Verkleinerung der Systeme, der Einsatz von Direkt-Methanol-Brennstoffzellen und Kontrolle des Wasserhaushalts zu nennen. Ziel aller Anstrengungen muss es sein, die Kosten des Gesamtsystems zu reduzieren, Produktionsprozesse reproduzierbar zu machen und durch neue Materialien die Effizienz und Lebensdauer der Brennstoffzellensysteme zu erhöhen. Ein wichtiger Punkt ist hier die Optimierung der Einzelkomponenten insbesondere der sogenannten Membran-Elektrodeneinheit (MEA).

Die Coatema ist ein KMU im Maschinenbau, welches sich seit 30 Jahren durch die Fähigkeit auszeichnet neue Verfahren durch einen ausgeprägten Sondermaschinenbau in Produktionslösungen zu skalieren. Ob es sich um neue technische Textilien, erneuerbare Energien oder die Anwendung von Nanotechnologien handelt, die Fähigkeit komplexe Prozesse in Produktionsprozesse aufzuskalieren, ist die wesentliche Kernkompetenz des Unternehmens.

Als ein Beispiel dieser Innovationsfähigkeit und die Möglichkeit, auch Entwicklungsprozesse über einen langen Zeitraum zu begleiten, ist die Entwicklung von Beschichtungsprozessen und Automatisierungs-prozessen für die Membran-Elektroden-Herstellung in unterschiedlichen Brennstoffzellensystemen zu sehen. Die Firma Coatema Coating Machinery GmbH in Dormagen beschäftigt sich bereits seit mehr als einem Jahrzehnt mit der Entwicklung und dem Bau von Pilot- und Produktionsanlagen für die Herstellung dieser Membran-Elektroden-Einheiten.

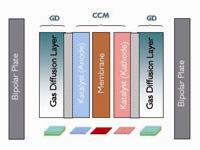

In den ersten Jahren lag der Schwerpunkt im Wesentlichen auf der Imprägnierung und Beschichtung von Gasdiffusionslagen, zu der Zeit im wesentlichen Karbonpapiere, Nonwovens oder auch Karbongeweben. Hierfür wurden Anlagenkonzepte bis zu einer Arbeitsbreite von 1.000 mm entwickelt und gebaut. Ein weiterer Schwerpunkt lag in der Beschichtung der Gasdiffusionslagen mit dem sogenannten Microporous Layer und natürlich in der Herstellung von Gasdiffusionselektroden durch die Beschichtung der GDL`s mit Platin Katalysator. Diese Entwicklung wurde in 2002 im Wesentlichen durch das Land Nordrhein Westfalen im Rahmen eines REN-Projektes in den Jahren 2000-2003 gefördert und durch die enge Kooperation mit der Forschungszentrum Jülich GmbH, die seit 2000 einen Deskcoater der Coatema im Einsatz hat, weiter verstärkt.

Diese enge Kooperation mit den führenden Instituten in Deutschland zu dieser Zeit und die aktive Mitarbeit in Netzwerken, wie z.B. dem Kompetenz-Netzwerk Brennstoffzelle und Wasserstoff NRW, haben die Coatema im Laufe der Zeit zu einem führendem Hersteller für MEA-Anlagen weltweit, mit über 15 verkauften Anlagen, gemacht. Die wesentlichen Punkte der Coatema-Anlagen, die zum Erfolg dieser Produktreihe führen sind die Skalierbarkeit der Prozesse von kleinen A4-Musteranlagen, kleinen Pilotanlagen, die bereits Rollenware verarbeiten, bis hin zu kompletten Produktionsstraßen für die MEA-Fertigung. Modulare Bauweise mit über 38 Auftrags-systemen, unterschiedlichen Trockner-Komponenten sowie flexiblen Automatisierungssystemen ergänzen das Produktportfolio.

Nach der Beschichtung und dem Drucken sind sicherlich drei andere Komponenten für die nötige Kosten-degression aus Maschinenbausicht erforderlich. Dies ist zum einem die Trocknung, hierbei ist vor allen Dingen die bei falsch ausgelegten Trocknern oder bei falsch ausgelegter Luftmenge im Trocknungsprozess, ausgeprägte Rissbildung des Microporous Layers, die sich dann in der Katalysator-schicht fortsetzt. Ein zu schnelles Entweichen der Lösemittel mit sich bildender Grenzschicht scheint hier das Hauptproblem zu sein. Hier bietet sich der Einsatz einzelner Trocknersegmente an, und damit die Möglichkeit Temperaturrampen fahren zu können. Eine effektive Sinterung der GDL und damit Verfahren, die über eine Temperatur zwischen 350°C und 380°C diesen Prozess ermöglichen und dieses erreichen, ohne die Produktionsgeschwindigkeit zu niedrig werden zu lassen, ist ein weiterer Punkt der Optimierung.

Die weitere Optimierung liegt in der Prozessauslegung und Steuerung. Da es sich bei den zu beschichtenden Substraten in der Regel um zug-empfindliche Substrate wie z.B. Nafion-Membranen handelt, muss der nahezu spannungsfreie Transport in einem Produktionsprozess unter einer Produktionsgeschwindigkeit gewährleistet sein. Weiterhin ist die genaue Positionierung des Substrates in der Beschichtung oder im Druckvorgang gerade bei doppelseitigen Anwendungen entscheidend.

Die Koppelung der Prozesssteuerung mit der Qualitätssicherung und Kontrolle in einem geschlossenen Regelkreis, d.h. zum Beispiel die Online-Erfassung von Schichtdicken im Beschichtungs-verfahren und die Regelung der Beschichtungssysteme nach diesen Parametern ist nur ein Verfahren, welches hier zu nennen ist. Oberflächenkontrolle mit Kamerasystemen und Erfassung der Toleranzen im Druckverfahren sind weitere. All diese Werte müssen pro Produktrolle erfasst und dokumentiert werden, um später genau zu dokumentieren, woran mögliche Probleme im Gesamtsystem liegen können. An diesen sicherlich nur kurz angerissenen Punkten die in der Aufskalierung von Labor in Produktionsprozesse eine wichtige Rolle spielen, ist zu sehen, welche technischen Vorraussetzungen noch gelöst werden müssen, um das Gesamtsystem Brennstoffzelle zu einem erfolgreichen und wettbewerbsfähigen Produkt zu machen.

Ein entscheidender Punkt zur Kostensenkung und zur Qualitätssicherung ist das Finden und die Eingrenzung der entscheidenden Parameter für die Beschichtungs- und Druckverfahren im Bereich der Membran-Elektroden Herstellung. Die Vielzahl der verschiedenen Parameter wie z.B. Rheologie der Paste, Art des Auftragsystems oder Ausführung des Trocknungsprozesses, macht es sehr schwer, den optimalen Prozess aus Labortests für die eigentliche Skalierung auf Produktionsprozesse zu finden. Folgende Abbildung zeigt den Versuch, einmal die wesentlichen Parameter für die Beschichtungs- und Druckprozesse aufzuführen. Dies geht nur in der engen Zusammenarbeit mit Instituten und Universitäten und, dass dies von Erfolg sein kann, zeigt sich in der Zusammenarbeit mit dem Institut für Energieforschung IEF-3 – Brennstoff-zellen der Forschungsinstitut Jülich GmbH.

Heute stehen nicht nur die Entwicklung von Mehrschichtsystemen und das Sintern von Gasdiffusionslagen im Vordergrund, sondern auch die direkte Beschichtung von Brennstoffzellenmembranen mit Katalysator, die sogenannte CCM, Gießen von Membranen und die automatisierte Herstellung von kompletten MEA´s im Focus der Aktivitäten. Hier ist insbesondere die Auslieferung eines komplett neuentwickelten Produktionskonzeptes an das Forschungszentrum Jülich zu sehen. Das Institut für Energieforschung IEF-3 - Brennstoffzellen unter der Leitung von Professor Stolten soll in NRW zu einem weltweit führenden Zentrum für Direkt-Methanol und Hochtemperatur-PEM-Brennstoffzellen ausgebaut werden.

Dieses sogenannte Click&Coat™ System ist eine wesentliche Weiterentwicklung von bestehenden Konzepten. Es beinhaltet die komplette Auflösung bestehender Komponenten von Pilotanlagen in einzelne, zusammenschaltbare Module. Damit können mit 20 Einzelmodulen über 14 verschiedene Prozessvariationen zusammen "geclickt" werden und damit eine wesentlich größere Anzahl von Prozessschritten dargestellt werden. Die Entwicklung dieses Systems ist ein wesentlicher Beitrag zur Stärkung der globalen Wettbewerbsfähigkeit der Coatema, insbesondere in den asiatischen High Tech Märkten wie z.B. Japan.

Die Vielzahl der einzelnen Systeme bedingt auch den Aufbau eines eigenen Technikums, welches die Coatema in Dormagen betreibt. Hier können an über 10 Pilotanlagen aktuelle Prozesse für Brennstoffzellen Beschichtungen, aber auch Entwicklungen für andere Energiespeicher wie Lithium-Ionen-Batterien oder auch Nanotechnologien getestet werden. Für die Aufskalierung in den Produktionsmaßstab sind eine Produktionsanlage auf 1.000 mm Arbeitsbreite sowie eine auf 2.000 mm Arbeitsbreite vorhanden. Dieses in Europa einzigartige Technikum, die enge Zusammenarbeit mit Instituten und Universitäten, insbesondere in Nordrhein Westfalen, und die gezielte Unterstützung, die das Land NRW im Brennstoffzellenbereich bietet, macht die Coatema im globalen Wettbewerb zu einem erfolgreichen Anbieter von Maschinenbaulösungen und ist sicherlich auch ein Benchmark für andere KMU´s in neuen Märkten. Letztendlich ist die Stärke der deutschen Wirtschaft der Mittelstand und gerade im Brennstoffzellenbereich ist der NRW-Maschinenbau und die Zulieferindustrie für Brennstoffzellenkomponenten sehr gut positioniert. Damit zeigt sich wie eine erfolgreiche Clusterbildung und Mittelstandsförderung durchgeführt werden kann. Der Weg für die Brennstoffzellen ist sicherlich noch weit, in der Konsequenz aller Entwicklungen der Energieversorgung werden wir sicherlich nur eine Alternative in einer Wasserstoff-basierten Energieversorgung haben und dann wird auch der Nischenmarkt für Brennstoffzellen heute zu einem Massenmarkt der Zukunft werden.